ALFT Packaging Company crea una nueva fuerza flexográfica en el Sur de Asia con el sistema KODAK FLEXCEL NX de Miraclon

- Publicado el 10 de Enero de 2023

Según el presidente de ALFT Packaging Company, Lakshman De Fonseka, la inauguración oficial en agosto de la nueva planta de producción de empaques flexográficos de última generación de ALFT Packaging en Kotugoda, Sri Lanka, marcó un retorno a sus raíces tecnológicas. Lakshman entró por primera vez en la industria de la impresión a través de la laminación flexográfica hace 30 años, antes de convertir a ALFT en una figura importante en la producción de empaques para la industria alimentaria.

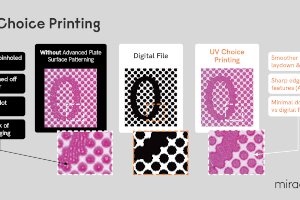

“Por aquel entonces, el huecograbado era la opción preferida de marcas para una reproducción tonal de calidad, por lo que seguimos esa dirección, y allí nos quedamos durante los siguientes 25 años más o menos. Sin embargo, hoy la historia es diferente. En términos de calidad, gracias casi exclusivamente a los avances en la creación de imágenes en planchas que la tecnología FLEXCEL NX hizo posible, no vemos una diferencia entre el huecograbado y la flexografía. La nueva planta de producción es una señal de la confianza que tenemos en el futuro de la flexografía”.

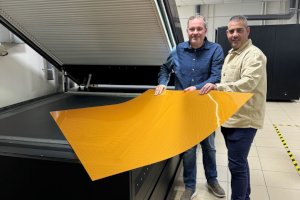

Para producir las planchas internamente, ALFT instaló un sistema FLEXCEL NX 4260 en la nueva planta de producción, que proporciona planchas para su nueva prensa Windmöller & Hölscher Miraflex II. “La inversión en la impresión y la fabricación interna de planchas flexográficas nos brinda un control total de la producción y nos ofrece una serie de beneficios que son relevantes para nuestros clientes”, afirma Lakshman. “Los tiempos de entrega más rápidos de la flexografía son una ventaja especial, ya que permiten que se agilicen los cambios en el diseño del empaque, de color o para variaciones regionales. Con el huecograbado, hablamos de tres a cuatros semanas de entrega de los cilindros, y todos ellos se deben importar. Además, si un cilindro se daña durante la producción, hay que esperar entre diez y doce días para su reemplazo. Si se compara eso con los 90 minutos que lleva fabricar planchas FLEXCEL NX nuevas, las ventajas son evidentes.

“También podemos garantizar a las marcas la confidencialidad que es importante cuando se lanzan nuevos productos y diseños, algo que puede ser un inconveniente con el huecograbado, debido al tiempo entre la entrega del material gráfico y la recepción de los cilindros”.

Muchos de los clientes propietarios de la marca ALFT estuvieron entre la audiencia en la ceremonia de apertura, junto con empresas locales, líderes políticos y socios tecnológicos de ALFT. Al dar la bienvenida a la inversión de ALFT en “la mejor y última tecnología”, Hajar Alafifi, presidenta y directora ejecutiva de Unilever Sri Lanka, auguró que “contar con planta de este tipo hará que Sri Lanka sea un socio principal para los países del sur y sudeste de Asia”.

A su vez, describió con claridad lo que significa para los propietarios de marcas migrar desde el huecograbado a la flexografía. “Actualmente, tenemos que ir a lugares como Dubái para este trabajo, lo que puede llevar seis semanas. Como ahora lo podemos hacer en Sri Lanka, somos más ágiles, más flexibles y podemos llegar al mercado más rápido”.

La producción eficiente es un aspecto clave para ALFT. Por ejemplo, durante la instalación de su operación de huecograbado, la empresa llevó personal clave a Japón a fin de estudiar el enfoque que tenía ese país sobre la producción eficiente. Lo que allí aprendieron los inspiró a reproducir e implementar el mismo enfoque, que los llevó a construir una instalación de vanguardia con estrictos estándares de higiene y limpieza. Esto también permitió que se convirtiera en la única planta de empaques que cuenta hoy con una calificación A+ en la certificación de la Norma mundial de seguridad alimentaria BRC en Sri Lanka. Por lo tanto, cómo se desempeñan las planchas FLEXCEL NX en la prensa adquiere una importancia muy especial. “La uniformidad de las planchas significa que podemos estandarizar el proceso de producción y obtener la máxima eficiencia y productividad de la nueva prensa. También nos permite pasar a la gama de colores extendida para determinadas marcas, lo cual significa otro gran aumento de la eficiencia. Las planchas FLEXCEL NX son muy duraderas, por lo que hay menos paradas de la máquina”.

Lakshman se complace al observar que su entusiasmo inicial por la flexografía está justificado, ya que la tecnología es ampliamente reconocida como un método de producción de primera calidad para el empaque flexible. Atribuye este cambio al sistema FLEXCEL NX: “El concepto básico y el diseño de la prensa flexográfica CI no ha cambiado. Lo que ha cambiado es la preimpresión y la producción de planchas antes de la prensa, y los fabricantes de anilox y tintas han respaldado esta evolución. Así que ahora todo está en el nivel correcto y va en la dirección correcta”.

Al preguntarle por qué ALFT eligió el sistema FLEXCEL NX, simplemente dijo: “El sistema FLEXCEL NX es un equipo brillante”, y agregó: “Nuestra filosofía es siempre comprar lo mejor. Si se elige algo que no sea la solución número uno, se corre un riesgo y no se saca el máximo partido de la instalación. Es por ello que invertimos en la prensa W&H Miraflex II y el sistema FLEXCEL NX. Reconocido como uno de los mejores equipos de su clase en la industria flexográfica, trabajan juntos a la perfección, garantizan cambios rápidos y permiten tiempos de respuesta más rápidos”.

Si bien Lakshman reconoce que el huecograbado continúa siendo el proceso dominante en los mercados del sur y sudeste de Asia, prevé que en el futuro habrá una migración constante a la flexografía. “Es solo cuestión de cambiar la mentalidad de los clientes, y la mejor manera de hacerlo es mostrarles los resultados. Por lo tanto, con el consentimiento de nuestros clientes, estamos pasando gradualmente el trabajo que se imprimía en huecograbado a flexografía. Nuestro enfoque consiste en aprovechar la oportunidad para proponer una versión flexográfica cuando hay un cambio en un producto. En nuestra experiencia, siempre que les mostremos a los propietarios de marcas que la calidad de la flexografía es tan buena como la del huecograbado, estarán muy cómodos con el cambio. En especial cuando obtienen todos los beneficios de eficiencia adicionales de la flexografía”.