Rotundo éxito técnico y comercial en el evento Master Class y Open House REVO de Bobst

- Publicado el 23 de Febrero de 2017

El evento Master Class y Open House REVO, que tuvo lugar del 29 de noviembre al 1 de diciembre de 2016 en el Centro de competencia de Bobst Firenze, Italia, tuvo un gran éxito, al ser un evento muy dinámico e interactivo y generar numerosas oportunidades de contactos profesionales para las 322 personas que asistieron durante los tres días y las seis sesiones. Los impresores y convertidores de embalaje flexible, cartón compacto y etiquetas se desplazaron para asistir a un taller que les permitió adquirir un conocimiento profundo de la tecnología REVO, además de verla en acción durante las demostraciones de impresión real.

El evento también marcó el inicio de la Certificación REVO Master. Al tomar parte en las Master Class y las demostraciones, los participantes en el evento completaron el primer paso de la certificación y recibieron la insignia REVO Plata, que es el primero de los tres certificados —Plata, Oro y Platino— que llevan a la consecución de la certificación REVO Master. El programa estará disponible el próximo año y será impartido por el Equipo REVO en los eventos específicos que tendrán lugar en distintos lugares de todo el mundo.

La oferta de REVO para el sector del embalaje es absolutamente única. Es un proceso que va de la preimpresión a la producción de impresión y, resumiendo los puntos principales de las demostraciones realizadas en las dos máquinas flexográficas en línea BOBST, tiene un resultado impresionante que demuestra la fiabilidad y la calidad exclusiva del flujo de trabajo REVO Digital Flexo:Impresión de cuatro trabajos distintos en sustratos de película y cartón usando 16 colores Pantone diferentes en total, sin cambiar la tinta de las unidades de impresión ni los rodillos anilox. Los cambios de trabajo se realizan automáticamente con el nuevo trabajo en el registro con menos de 20 metros de desperdicio. En los cuatro trabajos, todos los colores Pantone mostraron una precisión de color Delta-E de menos del 2,0, a pesar de las diferentes propiedades físicas y el nivel de absorción del polipropileno sin sustrato base de 38 micras y los sustratos de cartón ligero de 240 g/m2 que se utilizaron en las tiradas de demostración.

Lo que sustenta este increíble rendimiento es la determinación de las empresas que, desde 2013, han formado el equipo de la tecnología REVO para que el proceso flexográfico superara sus actuales limitaciones agrupando sus conocimientos y recursos para desarrollar un nuevo proceso fiable y predecible. En el evento, hubo una nutrida presencia de todos los colaboradores del Equipo REVO —Americk Packaging, Apex International, AVT, BOBST, DuPont, Esko, Flint Group, X-Rite PANTONE y UPM Raflatac—, que compartieron su experiencia y sus conocimientos específicos dentro del desarrollo del proceso, tanto en las Master Class como durante las charlas personales y grupales con los participantes.

Las sesiones de Master Classes se iniciaron con la presentación de la empresa de conversión Americk Packaging a cargo de Daragh Whelan, Director técnico de operaciones de su sede en Haverill, donde hace tres años se llevó a cabo por primera vez el proyecto REVO Digital Flexo en dos máquinas flexográficas en línea BOBST. El Sr. Whelan explicó a los asistentes los gozos y las sombras de ser pionero en la introducción de un nuevo tipo de proceso flexográfico que usa de la mejor manera posible la tecnología digital, no como método de impresión, sino para digitalizar el flujo de trabajo y conseguir que la máquina esté totalmente automatizada y produzca una calidad de impresión de 90 lcm (223 lpp). «La tecnología REVO ha añadido valor a nuestra producción al tiempo que aumenta el tiempo de operación y disminuyen los desperdicios. La reducción a la mitad de nuestros plazos de entrega es un argumento de peso para adoptar esta tecnología y participar en su desarrollo futuro».

Matteo Cardinotti, Director general de Bobst Firenze dirigió una charla abierta acerca de la rentabilidad de REVO frente a la impresión convencional, resaltando los elementos que son decisivos en el aumento del rendimiento económico general del proceso de producción REVO y destacando el alto nivel de rentabilidad incluso en la producción de tiradas de menos de 500 metros lineales, independientemente de la aplicación.

En la tercera sesión, Dan Pulling, Responsable de desarrollo empresarial de la región EMEA en Esko, y Jan Scharfenberg, Responsable técnico de la región EMEA en DuPont Advanced Printing, aclararon todos los pasos del proceso de preimpresión necesarios para crear la separación de colores ECG. Tal y como indicó Dan Pulling, «Esko apoya totalmente este proyecto que ofrece a los impresores la confianza de asegurar a sus clientes la uniformidad de calidad y la repetibilidad del producto final. La Gama de color ampliada cambiará definitivamente la forma en la que los convertidores imprimirán el embalaje en el futuro. Los primeros en utilizar esta tecnología ya están empezando a aprovechar las ventajas del flujo de trabajo ECG. Ahora con la REVO Academy disponible para todos los convertidores del mundo, será mucho más fácil y rápido empezar a utilizar la EXG».

Por su parte, Jan Scharfenberg añadió: «La REVO Academy es una magnífica oportunidad para que los convertidores empiecen a utilizar con éxito la tecnología REVO. Al utilizar planchas Fast Easy combinadas con las tecnologías REVO, el tiempo necesario del archivo a la impresión se reduce muchísimo, pero se mantiene una calidad de impresión excepcional, lo que convierte a la flexografía en una alternativa posible frente a la impresión digital y para la producción just in time».

En la última sesión de la clase se abordó un asunto de máxima actualidad: el uso de las tintas UV y su seguridad en las aplicaciones de embalaje flexible para alimentos. Niklas Olsson, Responsable de marca global NW en Flint Group, dirigió esta sesión en la que se presentaron datos de cómo la nueva generación de tintas flexográficas UV de baja migración integradas en el proceso REVO cumplen incluso las normativas más estrictas de la reglamentación sobre material de contacto con alimentos. Niklas Olsson aclaró: «Aún persisten algunas ideas erróneas en relación con la seguridad de las tintas UV en el embalaje alimentario totalmente infundadas que deben disiparse: cumplen con todas las normativas; estas tintas superan todas las pruebas de seguridad y ofrecen las ventajas adicionales de la transferencia de tinta y propiedades físicas uniformes».

El sistema UVTrack certificado de BOBST con el que cuentan las máquinas flexográficas en línea de banda estrecha y media de BOBST, ofrece una garantía de seguridad adicional a la flexografía. Este sistema mide la dosis de UV y controla la seguridad de cada metro impreso de sustrato, de forma que, combinado con las tintas de baja migración, permite el cumplimiento total en las aplicaciones de embalaje alimentario. Esta es una característica exclusiva de las tintas que se secan con energía si las comparamos con las tintas basadas en disolvente y agua: seguridad total frente a la trazabilidad de seguridad aleatoria. Solo con el secado UV y EB es posible certificar con seguridad todos y cada uno de los metros impresos de sustrato.

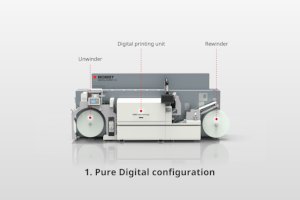

Las demostraciones UVTrack 1 y UVTrack 2 tuvieron lugar después de los talleres. Las demostraciones de impresión con tecnología REVO se realizaron utilizando una máquina flexográfica en línea BOBST M6 UV que ofreció una gran exhibición de la calidad y ventajas de la tecnología Digital Flexo. La línea estaba equipada con todas las tecnologías que confluyen para crear el proceso Digital Flexo desarrollado por los colaboradores REVO: los rodillos anilox GTT patentados por Apex International proporcionaron la capa de tinta tremendamente uniforme para conseguir una precisión total de color; los sistemas de administración de prensas y control de calidad de AVT garantizaron el control digital de la calidad y la capacidad de hacer ajustes sobre la marcha; las planchas flexográficas de DuPont imprimieron con una calidad sin precedentes de 90 líneas/cm en sustratos tanto de película como de cartón; el software de separación de colores ECG Flexo Imaging de Esko convirtió la correspondencia de colores en un proceso digital que ya no depende de los operadores de la máquina, las tintas flexográficas de Flint Group proporcionaron muestras impresas totalmente compatibles con los alimentos; y una medición de color y el sistema estándar de X-Rite PANTONE pudieron mostrar que los 16 colores Pantone medidos estaban todos por debajo del umbral de 2 Delta-E que se considera el aceptable por la mayoría de los propietarios de marcas mundiales.

Los asistentes también pudieron visitar la REVO Academy y experimentar el proceso de fabricación de planchas REVO totalmente operativo usando las soluciones de preimpresión y pruebas de Esko, el dispositivo de filmación de planchas flexográficas Esko CDI Spark 4835, además del procesamiento de Exposición UV y Planchas rápidas de DuPont. REVO Academy permite a los convertidores llegar a Bobst Firenze con un archivo nuevo y, en menos de 2 horas, imprimir el nuevo trabajo en la máquina, incluyendo la fabricación y el montaje de la plancha y la configuración de la máquina. No es necesario especificar tintas Pantone especiales; con la tecnología REVO, se consigue una correspondencia exacta del color gracias al software de preimpresión Esko Equinox para la Impresión de gama ampliada. Los colaboradores REVO recuerdan que los convertidores de todo el mundo pueden utilizar REVO Academy para hacer pruebas y recibir formación REVO «llave en mano».

Como la flexibilidad de sustratos es otra de las muchas ventajas de la máquina M6 y las tecnologías REVO, por la mañana la demostración consistió en la impresión de un trabajo de embalaje flexible en polipropileno sin sustrato base de 38 micras y, por la tarde, en un trabajo de cartón compacto en cartón ligero de 240 g/m2. Es necesario resaltar que, independientemente de lo específicas que eran las propiedades físicas de los dos sustratos en términos de absorción, en ambos trabajos, los colores Pantone mostraron una precisión de color Delta-E por debajo de 2,0.

En referencia a la impresión de sustratos, Marko Tiainen, Responsable del segmento empresarial de UPM Raflatac, indicó: «Estamos completando la validación REVO de los sustratos UPM para que puedan estar disponibles en todo el mundo». Ian Trevor Pike, Responsable de la gama de productos de embalaje en X-Rite PANTONE añadió, por su parte: «El planteamiento de REVO para la gestión de color es científico al proporcionar la uniformidad y repetibilidad del color que el sistema de Gama ampliada de color puede garantizar a través del importantísimo paso de la comunicación y medición del color, y a través de los productos de control con los que PANTONE contribuye al sistema ECG de REVO».

En sus comentarios acerca del extraordinario rendimiento de la demostración de M6, el Director de desarrollo empresarial de AVT, David Naisby, afirmó: «Estamos encantados de ver los resultados de la unión de BOBST y AVT Helios Turbo HD y la integración del espectrofotómetro en línea SpectraLab en la máquina M6 Digital Flexo. AVT, dentro del proceso REVO, ofrece la automatización del flujo de trabajo tanto del color, como del registro y el control de la calidad de impresión, lo que tiene como resultado una solución llave en mano para los impresores REVO».

Nick Harvey, Director técnico de Apex Printing Solutions EMEA, Apex Europe, ya está pensando en los nuevos desarrollos del equipo de la tecnología REVO: «Tras la impresión de banda estrecha, banda media y tinta UV, estamos analizando con entusiasmo la posibilidad de ampliar la tecnología anilox de REVO a las aplicaciones de embalaje flexible de banda media y banda ancha utilizando tintas con disolvente y tintas con agua».

«REVO no solo permite a los usuarios lograr una alta calidad de impresión de 90 lcm, una profundidad visual casi tridimensional de las imágenes impresas e imprimir calidad uniforme y repetible que puede medirse digitalmente y validarse mediante normas de calidad digital mundiales, además, amplía el resultado de calidad a otros parámetros, como la uniformidad, la repetibilidad y la predictibilidad, que son parte del proceso de producción necesario para lograr un extraordinario nivel de eficiencia operativa global», añadió por último Federico D’Annunzio, Director de marketing de productos estratégicos de BOBST Business Unit Web-fed.

«Como ofrece el mismo rendimiento en todos los sectores del mercado, independientemente de los tamaños de tirada, los sustratos o las aplicaciones, el atractivo de la tecnología REVO Digital Flexo es realmente universal. Esto se vio reflejado en el hecho de que los participantes en la Jornada de puertas abiertas con Master Class eran convertidores de todos los tamaños, de grandes empresas multinacionales a negocios familiares individuales», afirmó Dan Pulling de Esko. Matteo Cardinotti, Director general de Bobst Firenze concluyó diciendo: «De hecho, hemos vendido o cerramos negociación de venta de máquinas equipadas con la tecnología REVO Digital Flexo durante el evento; lo cual habla por sí solo del éxito del mismo».